Посібник з вибору сідла кульового клапана: функції, матеріали (сідло з PTFE та інше) та діапазони температур | Ultimate Seal

У світікульові крани, ефективне ущільнення є надзвичайно важливим. В основі цієї критичної функції лежить ключовий компонент:Сідло кульового клапана, який часто називають простоСідло клапанаЦей невідомий герой є справжнім «чемпіоном з ущільнення» серед кульових клапанів.

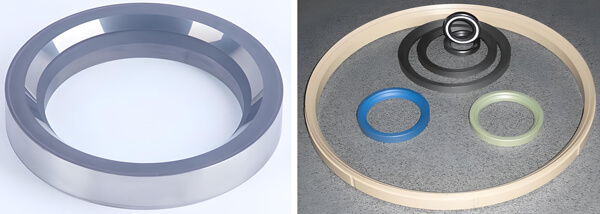

Що таке сідло кульового клапана?

TheСідло кульового клапанає вирішальним ущільнювальним елементом всерединікульовий клапанструктура. Зазвичай виготовлений з металевих або неметалевих матеріалів, він встановлюється всередині корпусу клапана. Його основна роль полягає у формуванні герметичного з'єднання з обертовою кулею. Підтримуючи цей тісний контакт,Сідло клапанадозволяє клапану надійно перекривати або регулювати потік рідини.

Потрійна загроза сідла клапана: більше, ніж просто ущільнення

СучаснийСідла кульових клапанівмають вражаючі можливості, що виходять за рамки базової герметизації:

1. Адаптивне ущільнення (Перевертень форми):Подібно до подушки з піни з пам'яттю форми, що підлаштовується під вашу голову, високоякісне сідло клапана зберігає еластичність в екстремальних діапазонах температур (згідно зі стандартами ASTM D1710, зазвичай від -196°C до +260°C). Ця еластичність дозволяє йому автоматично компенсувати незначний знос поверхні кульки, забезпечуючи довготривалу герметичність.

2. Директор рідини (Профілактик):Спеціально розроблені конструкції, такі як сідла кульових клапанів V-подібного типу, активно спрямовують протікаючий потік. Цей спрямований потік допомагає очищати ущільнювальні поверхні, запобігаючи накопиченню сміття або твердих частинок, які можуть пошкодити ущільнення.

3. Служба екстреного реагування (пожежна безпека):Деякі конструкції сідел клапанів мають пожежобезпечні функції. У разі екстремального нагрівання (наприклад, пожежі) ці сідла спроектовані таким чином, щоб обвуглитися або закарбуватися. Цей обвуглений шар потім утворює вторинне, аварійне ущільнення метал-метал, запобігаючи катастрофічному руйнуванню.

Наука герметизації: як працює сідло клапана

Герметизація відбувається шляхом прямого фізичного стиснення. Коли кулька повертається в закрите положення, вона щільно притискається доСідло кульового клапанаЦей тиск дещо деформує матеріал сідла, створюючи герметичний бар'єр для середовища. Стандартні кульові клапани використовують два сідла клапана – одне на вході та одне на виході. У закритому стані ці сідла ефективно «обіймають» кульку, здатні витримувати тиск до 16 МПа (наСтандарти API 6D). Удосконалені конструкції, такі як сідла з V-подібним портом, можуть додатково покращити герметизацію завдяки контрольованим зсувним силам, що діють на середовище.

Діапазон температур сідла кульового клапана: матеріал має значення

Робочі температурні межіСідло кульового клапанапринципово визначаються складом матеріалу. Ось розбивка поширених матеріалів сидінь та їхніх критичних температурних діапазонів:

Сідла кульових клапанів з м'яким ущільненням (на основі полімерів та еластомерів):

•Сідло з PTFE (політетрафторетилен):Класичний вибір. Седла з PTFE вирізняються стійкістю до корозії та надійно працюють міжвід -25°C до +150°CДля вимогливих застосувань, що потребують частого циклу, використовується прецизійно оброблений PTFEСідла (з допусками ±0,01 мм) у поєднанні зі спеціально обробленими кульками можуть витримувати понад 100 000 циклів без протікання, що відповідає суворому стандарту ущільнення ISO 5208 класу VI.

• ПХТФЕ (поліхлортрифторетилен):Ідеально підходить для кріогенних робіт. Ефективно працює звід -196°C до +100°C.

• RPTFE (армований PTFE):Підвищена міцність для роботи за вищих температур. Підходящий діапазон:від -25°C до +195°C, чудово підходить для високоциклових застосувань.

• ППЛ (поліфенілен):Потужний засіб для обробки пари. Використовуйте в межахвід -25°C до +180°C.

• Вітон® (фтоеластомер FKM):Відомий своєю хімічною стійкістю та широким діапазоном температур (від -18°C до +150°C). Використовуйте обережно з парою/водою.

• Силікон (VMQ):Забезпечує виняткову стійкість до високих температур та хімічну інертність (від -100°C до +300°C), що часто потребує додаткового затвердіння для досягнення оптимальної міцності.

• Buna-N (нітрильний каучук – NBR):Універсальний, економічний варіант для води, масел та палива (від -18°C до +100°C). Гарна стійкість до стирання.

• EPDM (мономер етиленпропілену):Чудово підходить для стійкості до озону, атмосферних впливів та систем опалення, вентиляції та кондиціонування повітря (від -28°C до +120°CУникайте вуглеводнів.

• MOC / MOG (композити з PTFE, наповнені вуглецем):Забезпечують підвищену стабільність та зносостійкість. Зазвичай діапазони MOC/MOGвід -15°C до +195°C.

• MOM (Модифікований вуглецем наповнений PTFE):Оптимізовано для зносу, дальностівід -15°C до +150°C.

• PA6 / PA66 (нейлон):Добре витримує тиск та знос (від -25°C до +65°C).

• ПОМ (ацеталь):Висока міцність і жорсткість (від -45°C до +110°C).

• PEEK (поліетеретеркетон):Високоякісний високопродуктивний полімер. Виняткова температура (від -50°C до +260°C), тиск, зносостійкість та хімічна стійкість. Висока стійкість до гідролізу (гаряча вода/пара).

Сідла кульових клапанів з твердим ущільненням (на основі металу та сплавів):

• Нержавіюча сталь + карбід вольфраму:Надійне рішення для високих температур (від -40°C до +450°C).

• Твердий сплав (наприклад, стелліт) + Ni55/Ni60:Чудова зносостійкість та стійкість до екстремальних температур (від -40°C до +540°C).

• Високотемпературний сплав (наприклад, інконель, хастеллой) + STL:Розроблено для найсуворіших умов експлуатації (від -40°C до +800°C).

Критичний розгляд:Перелічені вище матеріали є поширеними варіантами. ФактичноСідло кульового клапанавибір має ґрунтуватися наспецифічні умови експлуатації(температура, тиск, середовище, частота циклів тощо) кожного застосування. Існує безліч інших спеціалізованих матеріалів, що відповідають унікальним вимогам, окрім температури. Завжди звертайтеся до виробників клапанів, щоб отримати точні рекомендації щодо матеріалів, адаптованих до вашої системи. ПравильнийСідло клапанає фундаментальним длякульовий клапанпродуктивність та довговічність.

Час публікації: 14 липня 2025 р.